Beställnings Slitstark elektrisk mobilitetsscooter Tillverkare

Mobility Scooter är en stor teknisk innovation inom moderna transporter, och erbjuder ett säkert, bekvämt och effektivt sätt att ta sig runt för dem med begränsad rörlighet eller någon som söker bekvämlighet.

Byggd med avancerade tillverkningsprocesser och pålitliga elektriska drivsystem, har Mobility Scooter blivit en välbekant syn i det dagliga livet.

Strukturellt sett består en elektrisk skoter vanligtvis av en hållbar ram, säte, kontrollhandtag, däck och kärnkraft- och batterisystem. Ramen är tillverkad av höghållfasta, lätta material för att säkerställa både stabilitet och bärbarhet. Sitsen följer en ergonomisk design, vilket ger en bekväm upplevelse även på längre turer.

Dessa skotrar erbjuder en mängd funktioner utöver grundläggande rörelse. De flesta av våra modeller är utrustade med belysningssystem för att garantera säkerheten när du reser på natten eller under förhållanden med dålig sikt. Vissa avancerade modeller inkluderar även justerbara sitthöjder och ryggstödsvinklar för att tillgodose olika användares personliga behov.

När det kommer till målanvändare är Mobility Scooter särskilt älskad av seniorer, vilket hjälper dem att enkelt hantera dagliga ärenden, lugna utflykter och mer. De ger också nytt oberoende för personer med funktionsnedsättning eller rehabilitering, vilket avsevärt förbättrar livskvaliteten och gör resor enklare och roligare.

-

Branschbakgrund och tillämpningens betydelse Den åldrande globala befolkningen och ökande efterfrågan på tillgängliga mobilitetslösningar inom s...

LÄS MER -

Branschbakgrund och applikationsvikt Den hopfällbar elektrisk rullstol har blivit en kritisk mobilitetsplattform på vård-, institutions- ...

LÄS MER -

Den patientlyftare i aluminiumlegering är en viktig anordning i moderna vårdmiljöer, designad för att hjälpa till med säker förflyttning av ...

LÄS MER -

Underhåll och rengöring handikappskotrar är viktigt för att säkerställa deras optimal prestanda, livslängd och säkerhet . Korrekt skö...

LÄS MER -

När trafiktätheten i städerna fortsätter att öka, får kompakta mobilitetslösningar ett bredare antagande för korta resor. Efter marknadsintroduktio...

LÄS MER

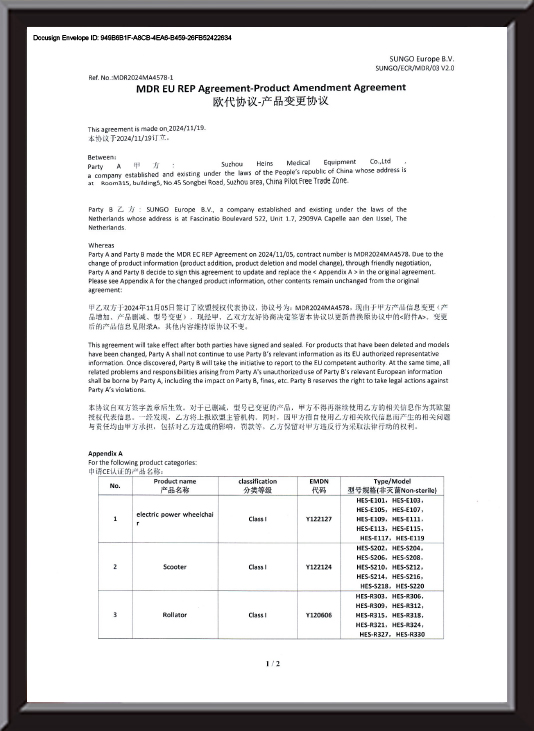

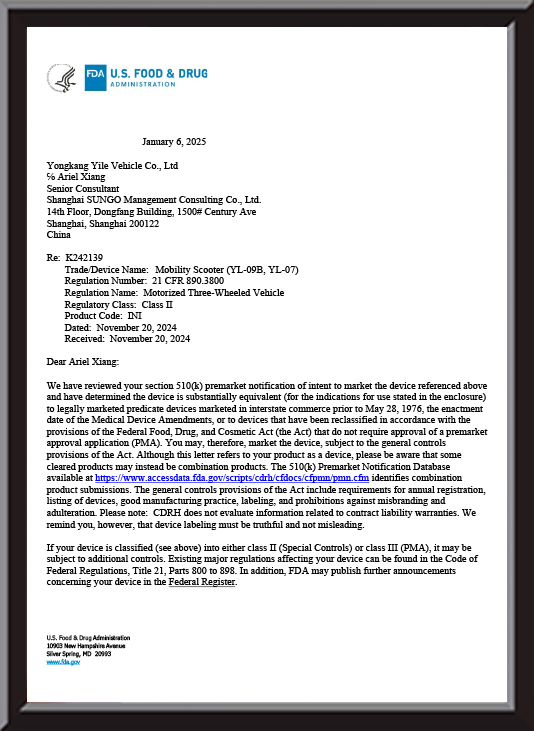

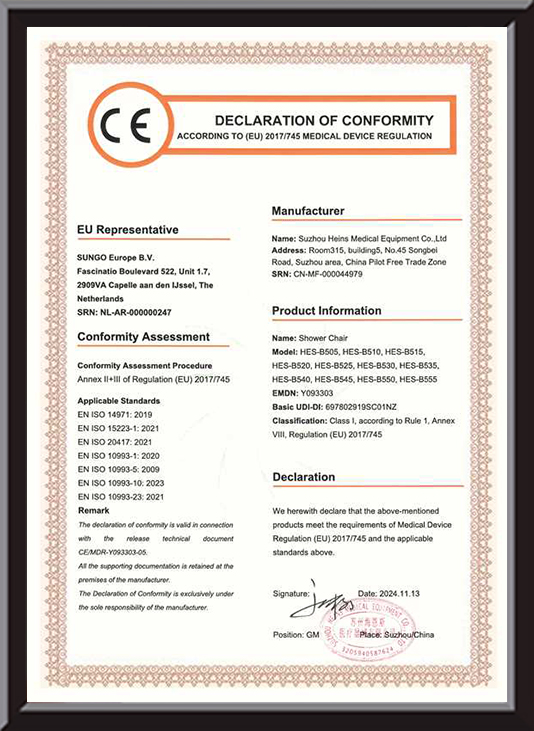

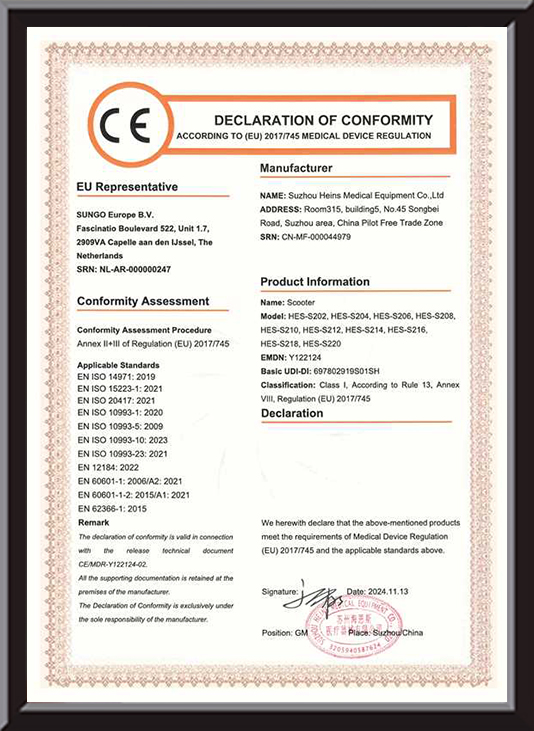

Hur säkerställer man att drivsystemet för en elektrisk skoter uppfyller hållbarhetsstandarderna för FDA och CE-certifiering?

Kärnkrav för FDA- och CE-certifiering för hållbarheten hos drivsystemet

FDA (U.S. Food and Drug Administration) klassificerar hållbara elskotrar som medicinska hjälpmedel. Dess hållbarhetsstandarder fokuserar på säkerhet, tillförlitlighet och anpassningsförmåga för patientanvändning. Det kräver att kraftsystemet inte har några funktionsfel inom den förväntade livslängden (vanligtvis 5-10 år), med särskild uppmärksamhet på motorns överhettningsskydd, batteriläckageförebyggande design och styrsystemets stabilitet. CE-certifiering (EU Conformity Certification) är baserad på maskindirektivet (2006/42/EC) och lågspänningsdirektivet (2014/35/EU), med betoning på mekanisk hållfasthet, elsäkerhet och miljöanpassningsförmåga. Till exempel måste kraftsystemet klara det vattentäta och dammtäta IP54-testet, temperaturcykeltestet -20℃ till 50℃ och motorns kontinuerliga livslängd under märkbelastning måste vara ≥10 000 timmar.

De gemensamma kraven för de två inkluderar:

Materialets hållbarhet: nyckelkomponenter måste motstå åldrande och korrosion och uppfylla RoHS miljöskyddsdirektivet;

Cykellivslängd: kapacitetsretentionsgraden för batteripaketet efter ≥1000 laddnings- och urladdningscykler är ≥80 %;

Belastningsstabilitet: under den nominella belastningen (t.ex. 150 kg) är fluktuationsområdet för effektuttaget ≤±5%;

Feltolerans: systemet måste ha överbelastningsskydd, kortslutningsavstängning och felvarningsfunktioner.

Teknisk väg och implementeringsstrategi för hållbarhetssäkring av drivsystem

(I) Material- och designoptimering av kärnkomponenter

Hållbarhetskonstruktion av motorsystem

Som kraftkärna beror motorns hållbarhet på lindningsmaterialet, värmeavledningsdesignen och lagrets livslängd. Till exempel kan användningen av NdFeB-permanentmagneter för att förbättra avmagnetiseringsmotståndet hos magnetiskt stål, i kombination med en helt sluten vattenkyld värmeavledningsstruktur, kontrollera motordriftstemperaturen under 80°C (FDA kräver att motorhusets temperatur är ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. införlivar patenterad teknologi i motordesign. Dess motorstyrsystem optimerar vridmomentet genom FOC-vektorkontrollalgoritm och minskar strömpåverkan under start/bromsning. Efter testning kan det förlänga livslängden för motorlager till mer än 20 000 timmar, vilket uppfyller de långsiktiga driftkraven för CE-certifiering.

Hantering av batterisystemets livslängd

Batteripaketet måste skyddas av både värmehanteringssystemet och BMS-batterihanteringssystemet. Batterimodulen är lindad med aluminiumskal av flygkvalitet och kolfiberkompositmaterial, vilket inte bara kan förbättra den strukturella hållfastheten (motstånd mot 1000N extrudering utan deformation), utan också uppnå ±2 ℃ temperaturskillnadskontroll genom inbyggd termiskt ledande silikon (FDA kräver batteridriftstemperaturintervallet -450 ℃). BMS behöver övervaka encellsspänningen, temperaturen och laddnings- och urladdningshastigheten i realtid. När spänningen i en battericell avviker från medelvärdet med ≥5 %, startar systemet automatiskt balanseringsskyddet för att undvika livsdämpning orsakad av överladdning och överurladdning. Batterilösningen har testats av en tredje part och kapacitetsretentionsgraden når 85 % efter 1C laddnings- och urladdningscykler 1 000 gånger, vilket överskrider de grundläggande kraven för CE-certifiering.

Tillförlitlighetsdesign av styrenhet och transmissionssystem

Regulatorn måste använda en tresäker färgbeläggning (fuktsäker, dammsäker och saltspraysäker) för att uppfylla IP65-skyddsnivån för att klara fuktiga utomhusmiljöer. Växellådan måste klara slitagetestet. Till exempel används 20CrMnTi uppkolade och kylda kugghjul, och tandytans hårdhet når HRC58-62. Efter 5000 timmars belastningsdrift är tandytans slitage ≤0,05 mm. Transmissionslänkens design är optimerad i patentet för vikstrukturen. Genom att minska växelns ingreppsspel (≤0,02 mm), reduceras driftljudet och hållbarheten hos transmissionssystemet förbättras.

(II) Kvalitetskontroll av produktionsprocess och leveranskedja

Precisionssäkring av avancerad tillverkningsutrustning

Bearbetningsnoggrannheten för kärnkomponenterna i kraftsystemet påverkar direkt hållbarheten. Till exempel kan den tyska laserskärningsmaskinen TRUMPF som används av Suzhou Heins Medical Equipment Co., Ltd. uppnå en skärnoggrannhet på 0,01 mm för motorsilikonstål och minska kärnförlusten; den japanska Yaskawa robotsvetsstationen använder bågspårningsteknik för att göra batteriets öronsvetsstyrka ≥50N, vilket undviker ökningen av kontaktmotståndet orsakad av falsk svetsning (CE kräver att svetspunktens temperatur höjs med ≤30K). Den dammfria verkstaden (ISO8-nivå) med sin 20 000 kvadratmeter moderna produktionsbas kan säkerställa att föroreningspartiklarna under svetsningen av styrkretskortet är ≤0,5μm, vilket minskar risken för kortslutning.

Helprocess spårbarhetshantering av försörjningskedjan

Nyckelkomponenter (som motormagneter och battericeller) måste komma från leverantörer som har godkänts i IATF16949-certifieringen, och varje parti av material måste tillhandahålla materialcertifiering och tillförlitlighetstestrapporter. Till exempel måste battericellen klara nålpunktionstestet UL1642 (ingen brand och explosion) och motorlagret måste ge en livslängdscertifiering av märken som SKF eller FAG (L10 livslängd ≥50 000 timmar). Ett effektivt system för hantering av försörjningskedjan kan uppnå spårbarhet i hela processen från lagring av råmaterial till leverans av färdig produkt, vilket säkerställer att varje komponent i drivsystemet uppfyller kraven för materialöverensstämmelse från FDA och CE.

(III) Flerdimensionellt testsystem och verifiering av certifiering

Hållbarhetstest som simulerar användningsscenarier

Mekaniskt belastningstest: Fäst den robusta skotern på ett vibrationsbord, simulera ojämna vägförhållanden med en frekvens på 3Hz och en amplitud på ±50 mm, och kör kontinuerligt i 500 timmar för att testa utmattningshållfastheten hos motorfästet och batterifästet (FDA kräver att de strukturella delarna inte har några sprickor och lösa sprickor).

Miljöcykeltest: I en kammare med hög och låg temperatur och fuktighet, cykla vid -20℃~50℃ (varje temperaturpunkt bibehålls i 8 timmar) och applicera 95 % luftfuktighet i 100 cykler för att verifiera väderbeständigheten hos styrenhetens elektroniska komponenter (CE kräver att isolationsresistansen efter testning är ≥10M).

Livscykeltest: Kör kontinuerligt med nominell belastning (150 kg), registrera motortemperatur, batterikapacitetsdämpning och styrfelsfrekvens tills det första funktionsfelet inträffar, och kräver medeltiden mellan fel (MTBF) ≥ 10 000 timmar (FDA standard för medicinsk utrustning).

Överensstämmelseverifiering av en tredje parts certifieringsbyrå

Efter att ha klarat det interna testet är det nödvändigt att anförtro ett FDA-godkänt laboratorium (som UL, TÜV) att utföra fullständiga tester. Till exempel måste batterisystemet klara UN38.3 transportsäkerhetstestet (obligatoriskt krav för CE-certifiering), motorn måste klara EN 60034-1 effektivitetstestet (IE3 nivå eller högre), och styrenheten måste uppfylla EN 61000-6-3 elektromagnetisk kompatibilitetsstandard. Under certifieringsprocessen kommer Suzhou Heins Medical Equipment Co., Ltd:s produkter att skicka in kompletta tekniska dokument inklusive designritningar, testrapporter och materialcertifiering för att säkerställa att varje länk är spårbar.

(IV) Kvalitetsledningssystem och mekanism för ständiga förbättringar

Full processkontroll enligt ISO-standarder

Baserat på kraven i ISO 13485 (Quality Management System for Medical Devices) och ISO 9001 måste produktionen av drivsystem genomgå:

Designverifiering (DV): Identifiera potentiella risker genom FMEA (Failure Mode Analysis) under FoU-stadiet. Till exempel, när risknivån för överhettning av motorn är ≥8, är det nödvändigt att lägga till redundant design av temperatursensorer;

Processverifiering (PV): CPK (Process Capability Index) övervakning av nyckelprocesser som svetsning och montering utförs, och CPK ≥ 1,33 krävs för att säkerställa processstabilitet;

Inspektion av färdig produkt (FQC): Varje kraftsystem måste klara 100 % funktionstestning (som tomgångsström, svarstid för stoppskydd) och FDA kräver en felfrekvens på ≤ 0,1 %.

Datadriven hållbarhetsoptimering efter försäljning

Analysera fellägen genom garantiposter. Till exempel, om kapaciteten hos en batch batterier avtar för snabbt efter 1 års användning, är det nödvändigt att spåra elektrolytformeln eller bildningsprocessen för produktionspartiet och justera parametrarna i tid. Ett komplett kundfeedbacksystem har etablerats för att spåra hela cykeln från leverans av delar till projektgenomförande. Feldata som samlats in av dess efterförsäljningsteam kommer regelbundet att återkopplas till FoU-avdelningen för hållbarhetsiteration av nästa generations produkter, vilket säkerställer överensstämmelse med FDA:s "livscykelhantering"-krav för medicinsk utrustning.