-

YL-309SVISA MER YL-309S Automatisk fällbar höjdjusterbar rese-/bärbar elskoter YL-309S är en smart elektrisk skoter konstruerad för bekväm resor. Den har automatisk fällning/up...

YL-309SVISA MER YL-309S Automatisk fällbar höjdjusterbar rese-/bärbar elskoter YL-309S är en smart elektrisk skoter konstruerad för bekväm resor. Den har automatisk fällning/up... -

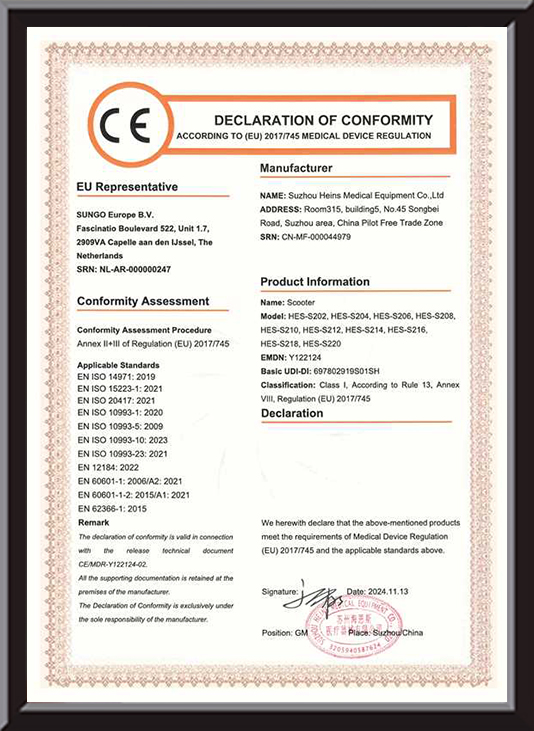

YL-985SVISA MER YL-985S 4 Hjul Lättvikts bärbar hopfällbar Eldriven skoter Funktioner: Denna reseklara skoter är tillverkad med en lätt men ändå hållbar ram ...

YL-985SVISA MER YL-985S 4 Hjul Lättvikts bärbar hopfällbar Eldriven skoter Funktioner: Denna reseklara skoter är tillverkad med en lätt men ändå hållbar ram ... -

YL-985VISA MER YL-985 4-hjuls hopfällbar batteridriven elektrisk transportskoter Funktioner: Designad med bärbarhet och användarvänlighet i åtanke, denna lätta ele...

YL-985VISA MER YL-985 4-hjuls hopfällbar batteridriven elektrisk transportskoter Funktioner: Designad med bärbarhet och användarvänlighet i åtanke, denna lätta ele... -

YL-211AVISA MER YL-211 4 Wheels Tourist elektrisk skoter för seniorer med LED-strålkastare, korg Produktbeskrivning: Denna hopfällbara elektriska skoter är byggd för det moderna s...

YL-211AVISA MER YL-211 4 Wheels Tourist elektrisk skoter för seniorer med LED-strålkastare, korg Produktbeskrivning: Denna hopfällbara elektriska skoter är byggd för det moderna s... -

YL-02VISA MER YL-02 Lätt 4-hjulig rörlighetsskoter för seniorer, med en 360° vridbar sits Produktbeskrivning: Ram: Ramen är konstruerad av robust och hållbart stål och sä...

YL-02VISA MER YL-02 Lätt 4-hjulig rörlighetsskoter för seniorer, med en 360° vridbar sits Produktbeskrivning: Ram: Ramen är konstruerad av robust och hållbart stål och sä... -

YL-09BVISA MER YL-09B hopfällbar 4-hjulig lättviktsskoter med korg Funktioner: Byggd med en robust stålram, säkerställer denna scooter i komfortklass...

YL-09BVISA MER YL-09B hopfällbar 4-hjulig lättviktsskoter med korg Funktioner: Byggd med en robust stålram, säkerställer denna scooter i komfortklass... -

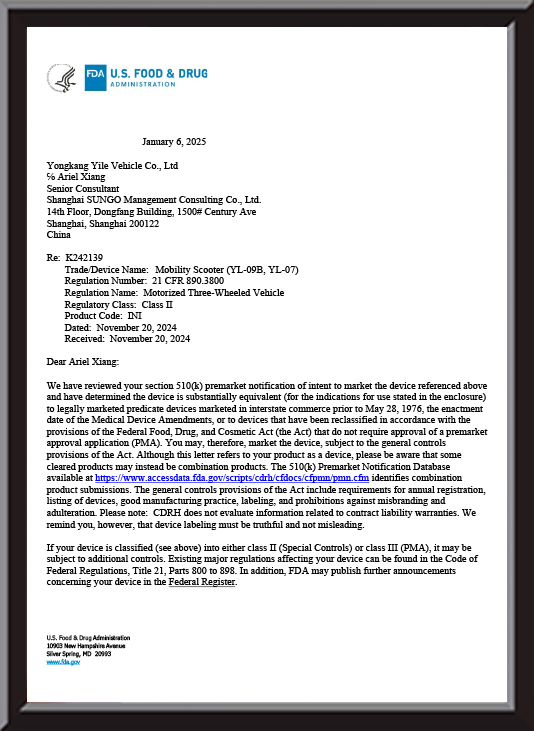

YL-07VISA MER YL-07 4-hjuls hopfällbar eldriven skoter med korg Funktioner: Denna hopfällbara skoter förenar bärbarhet med vardagspraktik. Ramen ä...

YL-07VISA MER YL-07 4-hjuls hopfällbar eldriven skoter med korg Funktioner: Denna hopfällbara skoter förenar bärbarhet med vardagspraktik. Ramen ä... -

YL-09SVISA MER YL-09S Långdistans 20 km Vuxna & Seniorer hopfällbar motorcykel Funktioner: YL-09S är en hållbar och mångsidig skoter byggd för daglig bekvämlighe...

YL-09SVISA MER YL-09S Långdistans 20 km Vuxna & Seniorer hopfällbar motorcykel Funktioner: YL-09S är en hållbar och mångsidig skoter byggd för daglig bekvämlighe... -

YL-07TVISA MER YL-07T 4 Hjul Bärbar hopfällbar Eldriven Mobility Scooter Produktbeskrivning: Genom att kombinera bekvämlighet och praktiska är denna ho...

YL-07TVISA MER YL-07T 4 Hjul Bärbar hopfällbar Eldriven Mobility Scooter Produktbeskrivning: Genom att kombinera bekvämlighet och praktiska är denna ho... -

YL-08SVISA MER YL-08S Heavy-Duty 4-hjulig hopfällbar skoter med 12° klättringskapacitet Höjdpunkter: Stabil och hållbar struktur: Byggd med en höghållfast stålram säkerst...

YL-08SVISA MER YL-08S Heavy-Duty 4-hjulig hopfällbar skoter med 12° klättringskapacitet Höjdpunkter: Stabil och hållbar struktur: Byggd med en höghållfast stålram säkerst... -

YL-01SVISA MER YL-01S 4-hjulig bärbar hopfällbar motoriserad skoter för äldre Funktioner: Designad för moderna resor på korta avstånd, denna hopfällbara ele...

YL-01SVISA MER YL-01S 4-hjulig bärbar hopfällbar motoriserad skoter för äldre Funktioner: Designad för moderna resor på korta avstånd, denna hopfällbara ele... -

YL-16VISA MER YL-16 4-hjuls handikappmotordriven terrängskoter Funktioner: Byggd för utmanande miljöer, är All-Terrain Electric Mobility Scooter ...

YL-16VISA MER YL-16 4-hjuls handikappmotordriven terrängskoter Funktioner: Byggd för utmanande miljöer, är All-Terrain Electric Mobility Scooter ...

Beställnings Prisvärda pålitliga skotrar Tillverkare

-

Branschbakgrund och tillämpningens betydelse Den åldrande globala befolkningen och ökande efterfrågan på tillgängliga mobilitetslösningar inom s...

LÄS MER -

Branschbakgrund och applikationsvikt Den hopfällbar elektrisk rullstol har blivit en kritisk mobilitetsplattform på vård-, institutions- ...

LÄS MER -

Den patientlyftare i aluminiumlegering är en viktig anordning i moderna vårdmiljöer, designad för att hjälpa till med säker förflyttning av ...

LÄS MER -

Underhåll och rengöring handikappskotrar är viktigt för att säkerställa deras optimal prestanda, livslängd och säkerhet . Korrekt skö...

LÄS MER -

När trafiktätheten i städerna fortsätter att öka, får kompakta mobilitetslösningar ett bredare antagande för korta resor. Efter marknadsintroduktio...

LÄS MER

Vilka nyckelprocesser kan förbättra livslängden för rullstolsskotrar i fabrikslager?

Kärnmaterialbearbetningsteknik: lägger grunden för hållbarhet

Livslängden för fabrikslager rullstolar är direkt relaterad till materialegenskaper. Optimeringen av hela processen från sållning av råmaterial till förbehandling är kärnan i att förbättra produkternas slitage- och korrosionsbeständighet.

1. Legeringsbehandling av höghållfasta metallmaterial

Materialval och legeringsförhållande: Använd aluminiumlegering av flygkvalitet (som 6061-T6) eller höghållfast rostfritt stål (304/316) som huvuddelen av ramen, och lägg till legeringselement som magnesium och kisel för att förbättra materialets styrka och seghet. Till exempel väljer Suzhou Heins Medical Equipment Co., Ltd. strikt profiler av aluminiumlegeringar med en sträckgräns på ≥270MPa vid tillverkningen av ramar till prisvärda terrängskotrar för att säkerställa att ramen inte lätt deformeras under komplexa vägförhållanden.

Materialåldringsbehandling: Artificiell åldring (175 ℃ × 8 timmar) av aluminiumlegeringskomponenter utförs för att förbättra materialets hårdhet genom att fälla ut förstärkningsfaser, vilket minskar risken för utmattningssprickor vid långvarig användning. Denna process kan öka materialets hårdhet med mer än 30 % och är lämplig för bärande delar (som hjulfästen och sitsramar).

2. Modifieringsprocess för tekniska plastdelar

Förstärkning av polymermaterial: För plastdelar som armstöd och fotstöd används glasfiber (GF) eller kolfiber (CF) för att förstärka polypropen (PP) material, och enhetlig blandning uppnås genom en dubbelskruvsextruder, vilket ökar slaghållfastheten hos delarna med 50 % och förlänger åldringsbeständigheten med 2-3 år.

Förbättring av väderbeständighet: Lägg till ultravioletta absorbenter (som bensotriazoler) och antioxidanter (hindrade fenoler), kontrollera smälttemperaturen (220-240 ℃) under formsprutningsprocessen, undvik termisk nedbrytning av materialet och se till att plastdelarna inte visar uppenbara sprickor inom 5 år när de används utomhus.

Bearbetningsteknik för viktiga strukturella delar: förbättring av stabiliteten hos mekaniska egenskaper

1. Optimering av precisionssvetsprocess

Tillämpning av argonbågsvetsning (TIG) och lasersvetsning: Pulsargonbågsvetsning används för ramsvetsning. Genom att noggrant styra svetsströmmen (80-120A) och pulsfrekvensen (20-50Hz), reduceras bredden på den värmepåverkade zonen (≤1 mm) för att undvika minskningen av basmaterialets styrka. Till exempel använder Suzhou Heins Medical Equipment Co., Ltd. lasersvetsning vid vikfogarna på multifunktionella fabriksrullstolar. Svetshållfastheten kan nå mer än 90 % av modermaterialet, vilket säkerställer att vikstrukturen inte spricker efter 100 000 cykler.

Spänningsavlastning efter svets: Avspänningsglödgning (200-250 ℃×2 timmar) utförs på de svetsade delarna, och restspänningen minskas genom ugnskylning för att minska risken för brott orsakade av spänningskoncentration under långvarig användning.

2. Precisionsbearbetning och montering av delar

CNC-bearbetningsprecisionskontroll: CNC-svarvar används för att bearbeta nyckeldelar som hjulaxelhål och lagerinstallationspositioner, med dimensionstoleranser kontrollerade inom ±0,05 mm och ytjämnhet Ra≤1,6μm, vilket säkerställer rimligt lagerspel och minskar driftsljud och slitage.

Optimering av interferenspassningsprocess: Sätesaxeln och andra delar är värmemonterade (värmer upp hylsan till 80 ℃) för att uppnå interferensmontering, och interferensen kontrolleras vid 0,03-0,05 mm för att undvika att lossna och onormalt ljud under långvarig användning.

Ytskyddsprocess: Förbättrad motståndskraft mot miljökorrosion

1. Applicering av flerskiktssystem

Förbehandlingsprocess: Prisvärda skotrars metalldelar förbehandlas med trestegsmetoden "avfettning-fosfatering-passivering", och tjockleken på fosfateringsfilmen kontrolleras till 2-3μm för att förbättra vidhäftningen av beläggningen. Till exempel är ramen på den lättviktiga hopfällbara skotern fosfaterad med zink-nickellegering, och det finns ingen rost i saltspraytestet (ASTM B117) under 500 timmar.

Kombination av elektroforetisk beläggning och pulversprutning: katodelektrofores används för bottenskiktet (filmtjocklek 15-20μm), och väderbeständig pulverbeläggning (tjocklek 60-80μm) sprutas på ytan för att bilda en kompositbeläggning. Denna process kan göra att beläggningens hårdhet når mer än 2H, och reptåligheten förbättras med 40%, vilket är lämpligt för terrängmodeller utomhus.

2. Innovation av speciell skyddsprocess

Dacromet-behandling: zink-krombeläggningsprocess används för standarddelar som skruvar och muttrar, med en beläggningstjocklek på 3-5μm, och ingen vitrost i saltspraytestet under 1000 timmar, vilket löser problemet med väteförsprödning av traditionella elektropläterade delar och är lämplig för fuktiga miljöer (som lagring i lager).

Nanokeramisk beläggning: keramisk beläggning av nanozirkoniumoxid (tjocklek 50-100nm) sprayas på ytan av hjulnavet, och enhetlig filmbildning uppnås genom sol-gel-metoden. Ythårdheten kan nå 9H, vilket minskar repor på navet orsakade av gruspåverkan.

Processuppgradering av viktiga funktionella komponenter: förbättra systemets tillförlitlighet

1. Precisionstillverkning av drivsystem

Kuggslipningsprocess för motorväxellåda: Planetväxellådan bearbetas av CNC-kuggslipmaskin, tandytans ojämnhet Ra≤0,8μm, ingreppsavståndet kontrolleras till 0,02-0,04 mm, vilket minskar driftsljud (≤65dB) och slitage, vilket säkerställer motorlivslängd ≥1000 timmar (kontinuerlig drift).

Isoleringsbehandling av motorlindning: Vakuumimpregnering (VPI) process används, lösningsmedelsfritt epoxiharts används för impregnering, isoleringsgraden når F-graden (temperaturmotstånd 155 ℃), undviker lindningskortslutning under långvarig drift.

2. Tätningsprocess för bromssystem

Tätningsbehandling av hydrauliska bromskomponenter: Bromscylindern använder nitrilgummi (NBR) tätningsring, med hårdförkromning (tjocklek 8-10μm) på ytan, vilket säkerställer att hydraulsystemet är läckagefritt i -20℃ till 60℃ miljö, och bromsresponstiden är ≤0,3 sekunder.

Slitstark behandling av elektromagnetiska bromsar: bromsbelägg använder halvmetallbaserade friktionsmaterial, med grafit och keramiska partiklar tillsatta, friktionskoefficienten är stabil på 0,35-0,40 och slitagehastigheten är ≤0,1 mm/1000 bromstider, vilket är lämpligt för frekventa start-stopp-scenarier.

Monterings- och testprocess: se till att kvaliteten på hela processen är kontrollerbar

1. Automatiserad montering och vridmomentkontroll

Tillämpning av intelligent åtdragningssystem: nyckelbultar (såsom ramanslutning, motorfixering) använder elektriska åtdragningspistoler, vridmomentnoggrannheten kontrolleras till ±3% och data registreras genom att skanna koden för att uppnå spårbarhet av monteringsprocessen. Till exempel introduceras ett åtdragningsfelförebyggande system i produktionslinjen för att säkerställa att åtdragningsmomentet för varje skruv uppfyller designkraven (såsom M8 bultmoment 12-15N・m).

Smörjprocess för leder: vikleder, hjullager och andra delar använder automatiska fettinsprutningsmaskiner för att lägga till silikonbaserat fett (fallpunkt ≥200℃), och fettinsprutningsmängden kontrolleras till 0,5-1g/punkt för att minska friktionsförlusten och förlänga livslängden för rörliga delar.

2. Helprojekts tillförlitlighetstestning

Simulerat arbetskonditionstest: Den färdiga pålitliga skotern måste klara ett 6-timmars kontinuerligt stöttest (amplitud 50 mm, frekvens 2Hz), 1000 vikningscykeltester och ett 30° sluttningstest för att säkerställa att de strukturella delarna inte är lösa eller spruckna.

Elektrisk säkerhet och livslängdstest: Batterisystemet genomgår 500 laddnings- och urladdningscykler (kapacitetsretentionsgrad ≥80%), och styrenheten körs kontinuerligt i 48 timmar utan fel i en miljö på -10℃ till 40℃, i enlighet med IEC 60601 säkerhetsstandard för medicinsk utrustning.

Lagrings- och underhållsprocess: Förläng livslängden under inaktiv period

1. Lagermiljökontroll

Temperatur- och luftfuktighetshantering: Lagret håller en temperatur på 15-25 ℃ och en luftfuktighet på ≤60 % RH. Realtidsövervakning utförs genom avfuktare och luftkonditioneringssystem för att förhindra att metalldelar blir fuktiga och rostar. Suzhou Heins Medical Equipment Co., Ltd. använder konstant temperatur- och luftfuktighetslagring i utomeuropeiska lager (som den europeiska regionen) för att hålla rostgraden för lagerprodukter mindre än 0,5 % inom ett halvår.

Dammtät och antioxidationsförpackning: Hela den pålitliga skotern är inlindad med fuktsäker PE-film, och viktiga metalldelar (som axlar) är belagda med rostskyddsolja (NLGI nivå 2) och placeras i ångfas rostskyddspåsar (VCI), som är giltiga i upp till 12 månader.

2. Regelbundet underhållsprocess

Batteriaktivering och underhåll: Långtidsförvaring av skotrar kräver ytlig laddning och urladdning var tredje månad (laddning till 80 %, urladdning till 50 %) för att undvika långtidsförvaring av litiumbatterier med full laddning, vilket resulterar i kapacitetsdämpning. Efterförsäljningsavdelningen hos Suzhou Heins Medical Equipment Co., Ltd. använder intelligenta laddningsskåp för att uppnå batchunderhåll.

Ominspektion av smörjning av mekaniska delar: Sekundär smörjning av bromssystemet och viklederna på prisvärda skotrar i lager för att fylla på fettet som förlorats på grund av förångning för att säkerställa att prestandan hos de produkter som skickas ut är så bra som nya.